جدول المحتويات:

- الخطوة 1: الأجزاء / المواد والأدوات المطلوبة

- الخطوة 2: إنقاذ ميكانيكا السائر ومغناطيس نيوديميوم

- الخطوة 3: صنع القاعدة للجهاز

- الخطوة 4: تحديد ملف السائر والأسلاك

- الخطوة 5: عمل منصة النقش الرئيسية

- الخطوة 6: عمل هيكل المحور ص

- الخطوة 7: عمل هيكل المحور س

- الخطوة 8: الإلكترونيات

- الخطوة 9: تخطيطي لدائرة تبديل الليزر

- الخطوة 10: إضافة أقدام مطاطية إلى القاعدة

- الخطوة 11: معايرة محرك متدرج وحساب الخطوات / مم

- الخطوة 12: تحميل مكتبة GRBL وإعداد ليزر GRBL

- الخطوة 13: التركيز على الليزر والبدء في الحفر

- الخطوة 14: المواد التي يمكن نقشها

- الخطوة 15: نقش الفيديو

- مؤلف John Day day@howwhatproduce.com.

- Public 2024-01-30 07:39.

- آخر تعديل 2025-01-23 12:54.

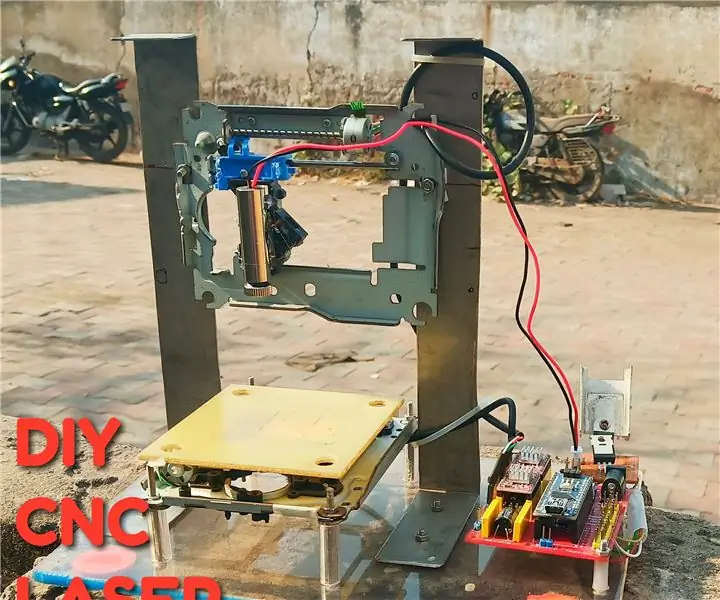

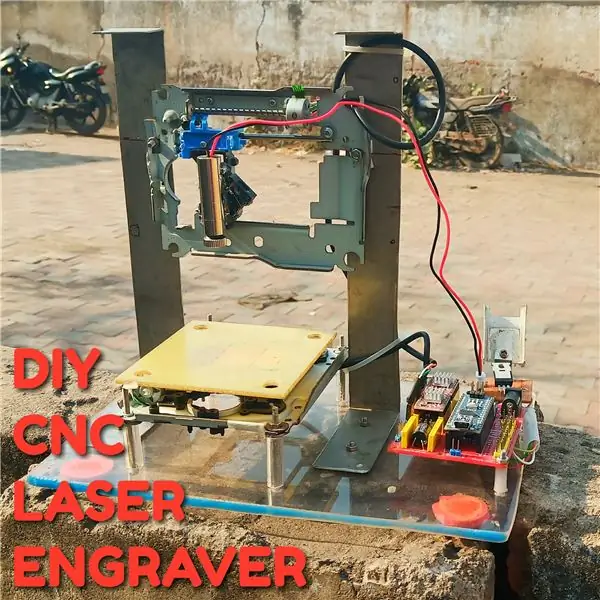

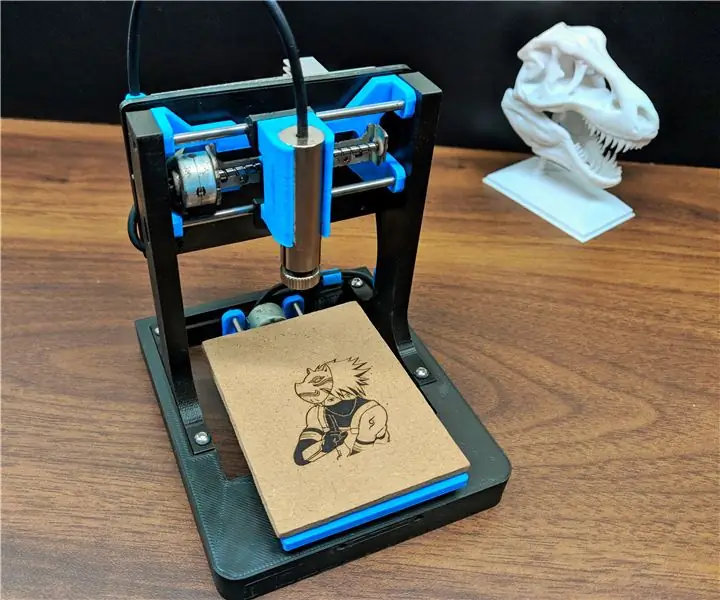

في هذه التعليمات ، سأوضح لك كيف صنعت آلة النقش بالليزر DIY الخاصة بي بسعر رخيص جدًا. كما أن معظم الأجزاء إما أنقذت من الأشياء القديمة أو رخيصة جدًا. هذا مشروع ممتع للغاية لأي هواة إلكترونيات. ستكون آلة النقش هذه قادرة على نقش الخشب والكرتون وملصقات الفينيل وما إلى ذلك وأيضًا لقطع الورق بسبب الليزر 250 ميجاوات الذي سنستخدمه.

إذا كانت هذه التعليمات تساعدك بأي طريقة في صنع آلة النقش بالليزر الخاصة بك ، فقم بمشاركة مشروعك معي. هذا سيجعلني أكثر من سعيد.

الخطوة 1: الأجزاء / المواد والأدوات المطلوبة

- 2x - محركات أقراص DVD القديمة لإنقاذ آلية المحرك السائر.

- 1x - GRBL shield v4 (يمكن استخدام إصدارات أخرى أيضًا).

- 2x - A4988 سائقي المحركات السائر.

- 1x - 250 ميجاوات 650 نانومتر ليزر مع عدسة قابلة للتعديل (من Banggood.com)

- مصدر طاقة 12 فولت 2-2.5 أمبير.

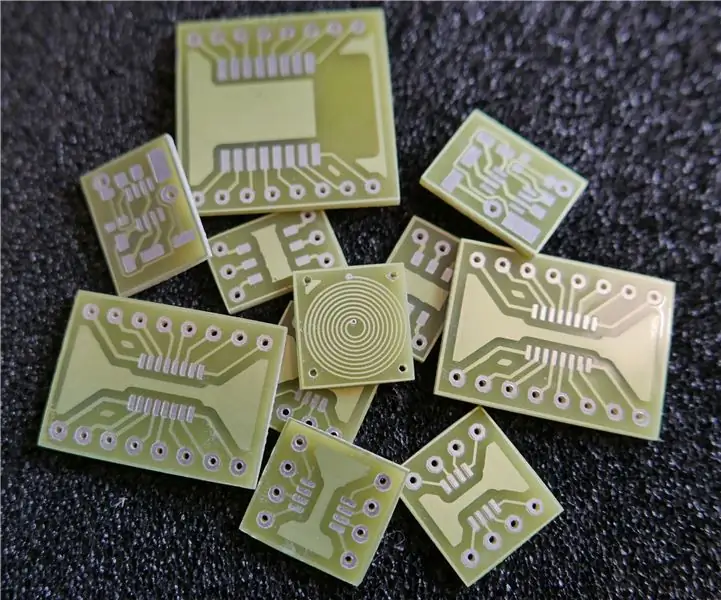

- ثنائي الفينيل متعدد الكلور فارغ لصنع دائرة سائق الليزر.

- رؤوس ذكور وإناث.

- 1x - 47 أوم المقاوم.

- 1x- 100 كيلو أوم المقاوم.

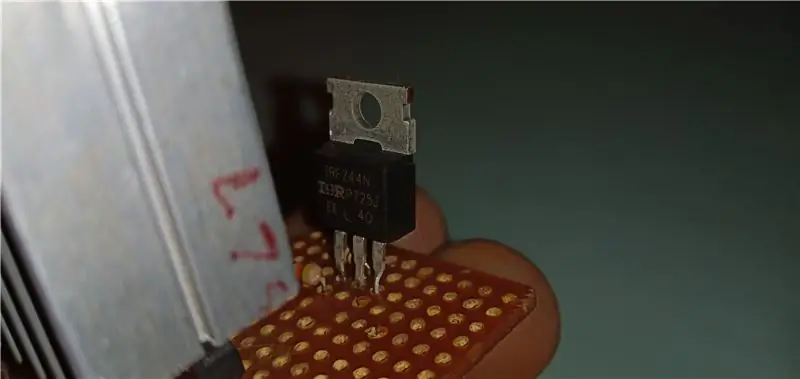

- 1x - IRFZ44N mosfet لإجراء تبديل الليزر.

- بعض مغناطيس النيوديميوم.

- الاكريليك ورقة.

- مسامير وصواميل M3.

- نظارات السلامة بالليزر.

- 1x - اردوينو نانو.

الادوات المطلوبة:

- آلة الحفر.

- مسدس الغراء الساخن.

- منشار لقطع الاكريليك.

- ملف للانتهاء.

- الجدول ملزمة.

- مفك برغي رأس فيليبس ورأس مسطح.

- لحام حديد.

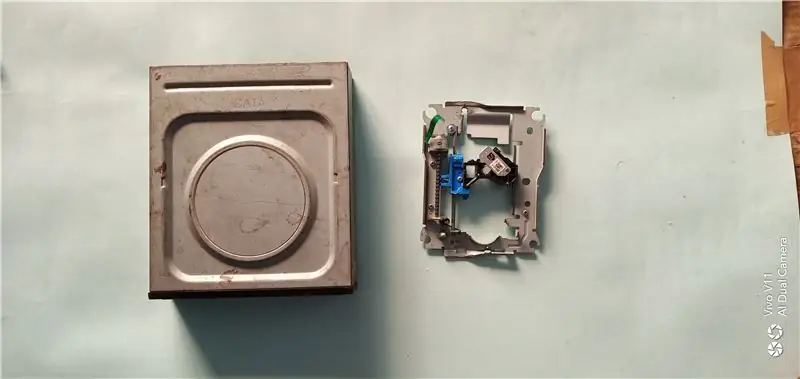

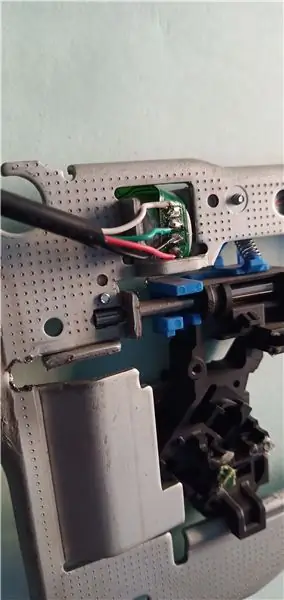

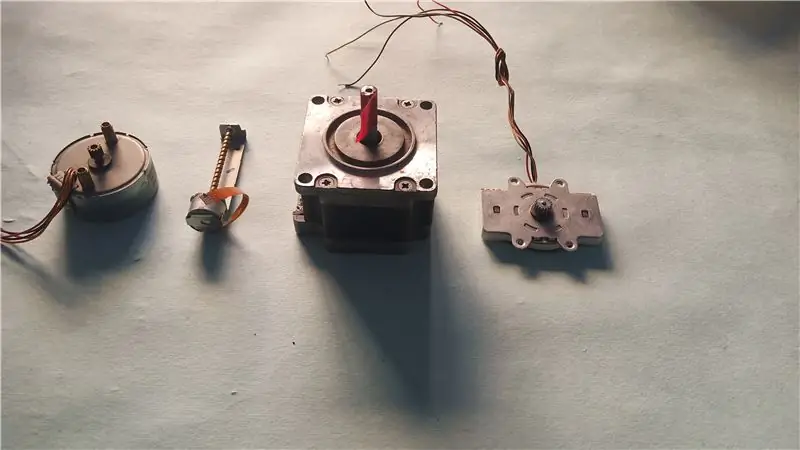

الخطوة 2: إنقاذ ميكانيكا السائر ومغناطيس نيوديميوم

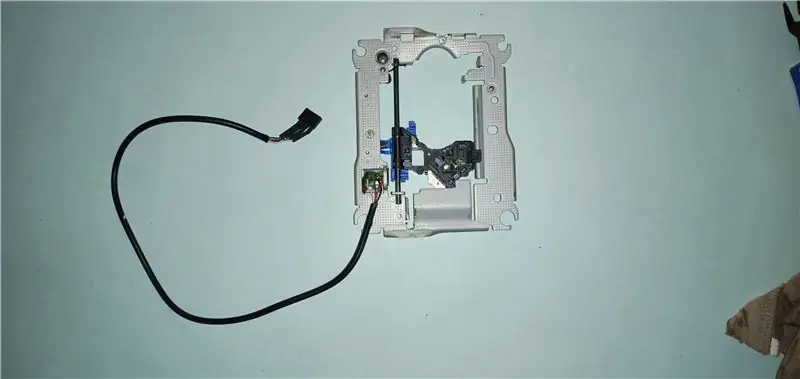

يلزم وجود آليتين متدرجتين للمحور x و y على التوالي والتي يمكن إنقاذهما من محركي أقراص DVD مستخدمين. إن إنقاذ آلية السائر ومغناطيس النيوديميوم أمر سهل إلى حد ما. يمكنك إنقاذها بسهولة عن طريق فتح محرك الأقراص المضغوطة باستخدام برنامج تشغيل برغي رأس من Philips.

تأكد من عدم إتلاف أي أجزاء متعلقة بالمشروع أثناء إنقاذ الأجزاء المطلوبة من محركات أقراص DVD.

إذا لم تكن معتادًا على القيام بذلك ، فسأترك رابطًا لمقطع فيديو على YouTube يوضح كيفية إنقاذ الأجزاء المعنية.

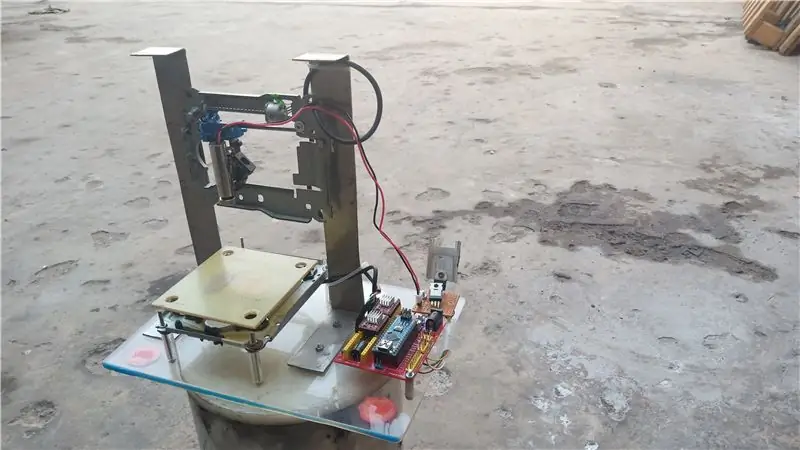

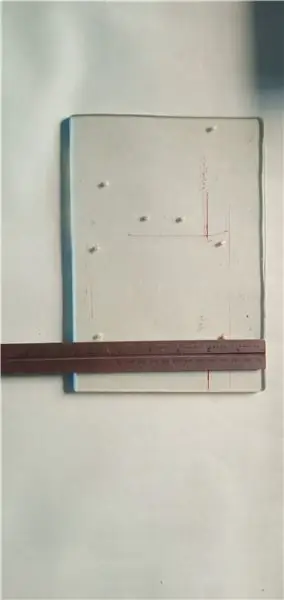

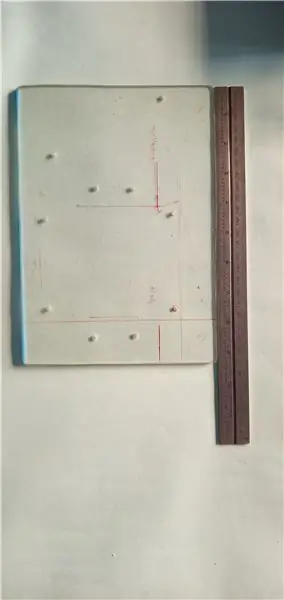

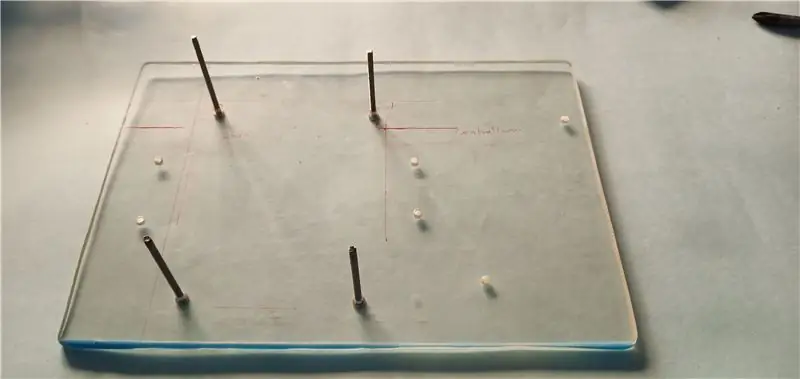

الخطوة 3: صنع القاعدة للجهاز

لصنع القاعدة ، أستخدم لوح أكريليك شفاف 4 مم. حجم لوح الأكريليك 9 بوصة × 6.6 بوصة تقريبًا.

الآن سيتعين علينا إنشاء حامل خاص بنا لتركيب المحور y بقاعدة الأكريليك هذه.

اترك 1 بوصة من الأعلى و 1.5 بوصة من الجانب وضع آلية السائر على القاعدة. الآن قم بتمييز الثقوب الخاصة بها وحفرها لتجميع آلية المحور y السائر.

هذه القياسات ليست مهمة. يمكنك استخدام مساحتك الخاصة وفقًا لاحتياجاتك.

كما أنني جهزت هذه القاعدة بـ 4 وسادات مطاطية من السيليكون بحيث تظل القاعدة ثابتة على الأرض أو في أي مكان يتم وضعها فيه.

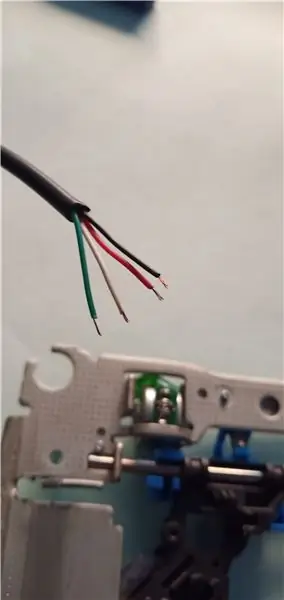

الخطوة 4: تحديد ملف السائر والأسلاك

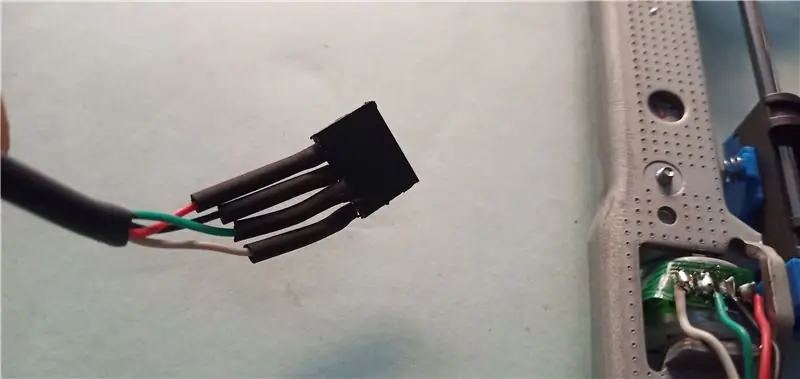

- محركات الخطوة DVD عبارة عن محركات خطوي ثنائية القطب تتكون من ملفين و 4 أسلاك.

- نحتاج إلى تحديد أسلاك الملف 1 و 2.

- لتحديد ملف المحرك السائر ، نستخدم جهاز اختبار الاستمرارية الذي سيُظهر لنا ضوءًا لسلكين يفكران في نفس الملف.

- وفقًا لدرع grbl الخاص بنا ، هناك أربعة رؤوس ذكور أسلاكها على النحو التالي.

1 أ 1 ب 2 ب 2 أ

هذا يدل على أن 1A و 1B جزء من الملف 1 و 2 A و 2 B جزء من الملف الثاني

ملاحظة - يتم تقديم صور لكل عملية ، لذا تأكد من إلقاء نظرة شاملة عليها مما يسهل فهمها

الخطوة 5: عمل منصة النقش الرئيسية

- لصنع منصة النقش ، سأستخدم بعض قطع ألواح الأكريليك الرقيقة 2 مم بحجم 40 مم × 22 ، 5 مم.

- سأستخدم قطعًا متشابهة من الأشجار بالحجم أعلاه حتى أتمكن من إنشاء ارتفاع يبلغ 6 مم.

- الآن قم بتوصيل القطع معًا واحدة تلو الأخرى فوق الأخرى باستخدام بعض المواد اللاصقة الساخنة.

- بمجرد لصق كل شيء ، يجب توصيله بقاعدة آلية محرك السائر.

- هذا يضمن وجود مساحة مناسبة بين آلية محرك السائر والنظام الأساسي الأساسي الذي سنقوم بتثبيته.

- للرجل

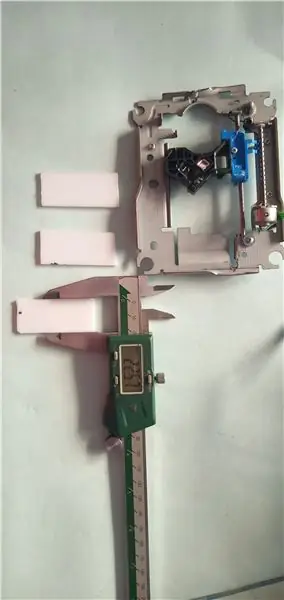

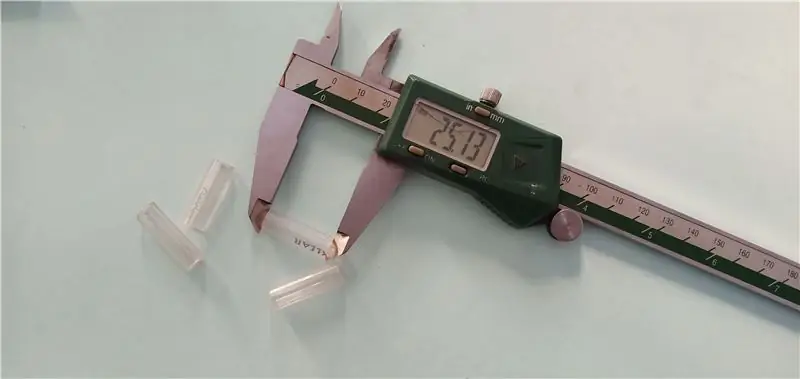

الخطوة 6: عمل هيكل المحور ص

- لصنع الحامل للمحور y وخلق مساحة بين الآلية والقاعدة ، استخدمت أربعة فواصل صنعتها بقطع قلم باستخدام شفرة. طول الرقائق التي نحتاجها هو تقريبًا. يجب أن يكون 25 مم كافياً لخلق مساحة كافية بين القاعدة والآلية.

- الآن باستخدام مسامير m3 لإدخالها من أسفل قاعدة الاكريليك كما هو موضح في الصورة.

- الآن باستخدام بعض الغسالات في أعلى وأسفل الآلية ، قم بتأمين آلية محرك المحور y باستخدام الصواميل

- تأكد من إحكام تثبيت المسامير بشكل صحيح

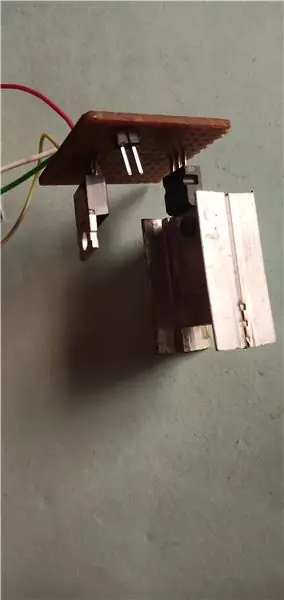

الخطوة 7: عمل هيكل المحور س

- بعد تكوين قاعدة دراسة للمحور y ، حان الوقت الآن لعمل مصدر رئيسي للمحور X.

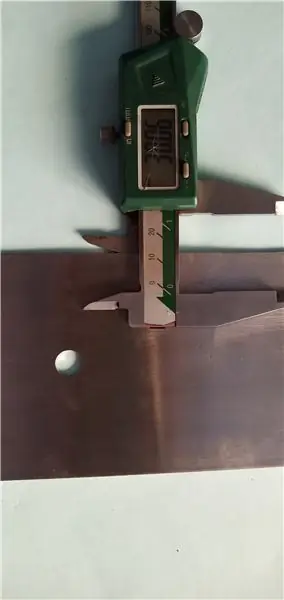

- لصنع هيكل المحور X ، أستخدم صفائح معدنية بسمك 1.5 مم. المادة مصنوعة من الفولاذ المقاوم للصدأ.

- يمكنك الحصول عليه بسعر رخيص من الخردة.

- يمكنك أيضًا استخدام مواد أخرى مثل زوايا الألومنيوم وما إلى ذلك ، فهي متروكة لك مهما كانت الموارد المتاحة الأفضل لك.

- لعمل الاستاند سنطلب سعرين من هذه الصاج بعرض 30 مم لكل منهما. لذلك باستخدام جهاز قياس قابل للتخزين ، سنضع علامة على الخطوط.

- بعد ذلك ، سنحتاج إلى ثني هذا عند 90 درجة على مسافة 80 ملم لكل من الشرائط الفولاذية.

- الآن كل ما هو مطلوب هو قطع هذه الشرائط وثنيها عند 90 درجة

- لقص الشرائط ، قد تحتاج إلى بعض الأدوات ، لذلك لديك ورشة عمل ستكون جيدة ، يمكنك الحصول على مساعدة من شخص يمتلك ورشة عمل.

- بعد القطع ، تأكد من أن جوانب الألواح الفولاذية منتهية بشكل صحيح وتأكد من أنها لا تؤذي أي شخص.

- لثني الشرائط ، يمكنك التقاط قطعة العمل في ملزمة الطاولة وباستخدام مطرقة يمكنك ثنيها حقًا عند 90 درجة

- فقط تحقق مما إذا كان الانحناء 90 درجة بالضبط أم لا باستخدام مربع محدد.

- سيؤدي الانحناء غير المناسب إلى زيادة عملك فقط ، لذا يجب أن تكون هذه العملية مثالية.

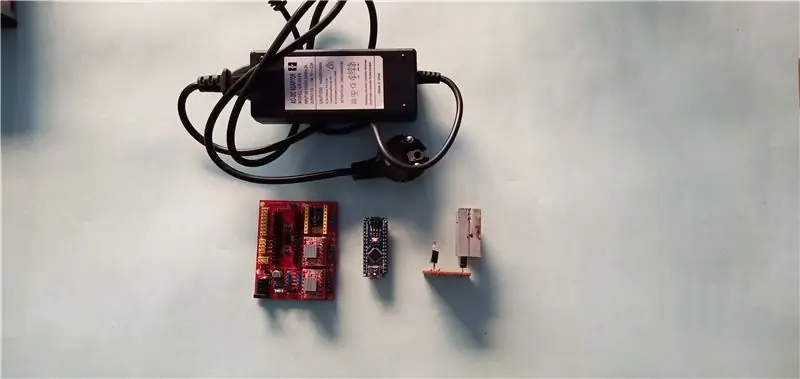

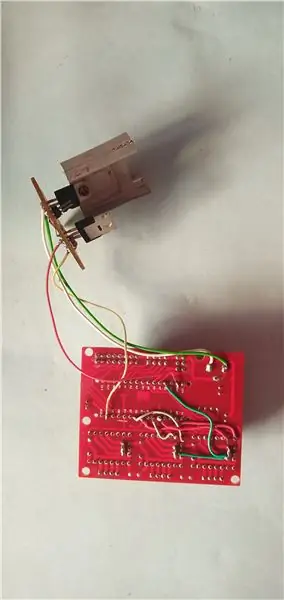

الخطوة 8: الإلكترونيات

- هنا يأتي الجزء الأكثر أهمية من المشروع.

- لتشغيل الجهاز ، سنحتاج إلى مصدر طاقة 12 فولت 2 - 2.5 أمبير.

- نحتاج إلى إعداد برامج تشغيل Arduino Nano و 2 A4988 على درع CNC GRBL v4 بالطريقة الصحيحة كما هو موضح في الصورة.

- إذا كانت المحاذاة غير صحيحة وتم توفير العرض ، فقد يؤدي ذلك إلى إتلاف محركات السائر أو المتحكم الدقيق.

- بعد المحاذاة الصحيحة للسائقين و Nano ، نحتاج إلى توصيله بمصدر الطاقة والكمبيوتر واختبار ما إذا كان المحور يتحرك في الاتجاه المعني أم لا.

- في حالتي عندما جربت ، لم يكن الدرع يستجيب لأوامري من برنامج الليزر GRBL.

- ثم راجعت التوصيلات الموجودة على الدرع بالرجوع إلى مخطط الدائرة الذي وجدته على الإنترنت.

ملاحظة - كان هناك عيب في التصنيع في الدرع الخاص بي. من أجل التصحيح ، جربت نفس الشيء مع درع أصدقائي ووجدت أنه يعاني أيضًا من نفس المشكلة. لذلك قمت مرة أخرى بلحام دبابيس الخطوة والاتجاه في A4988 للمحور X والمحور Y على التوالي.

بعد لحام دبابيس الخطوة والاتجاهات مرة أخرى ، تمكنت من تشغيل المحور x والمحور y بشكل مثالي

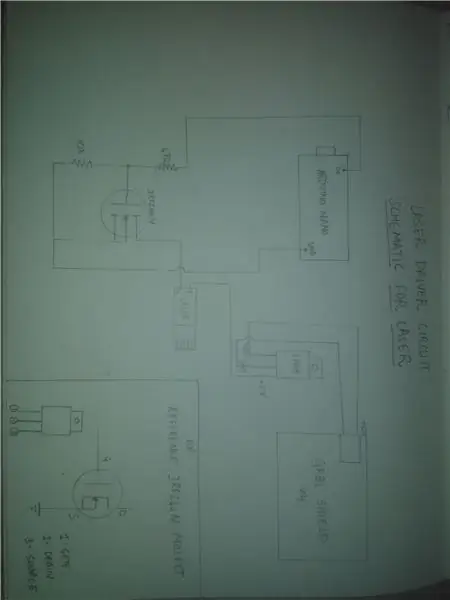

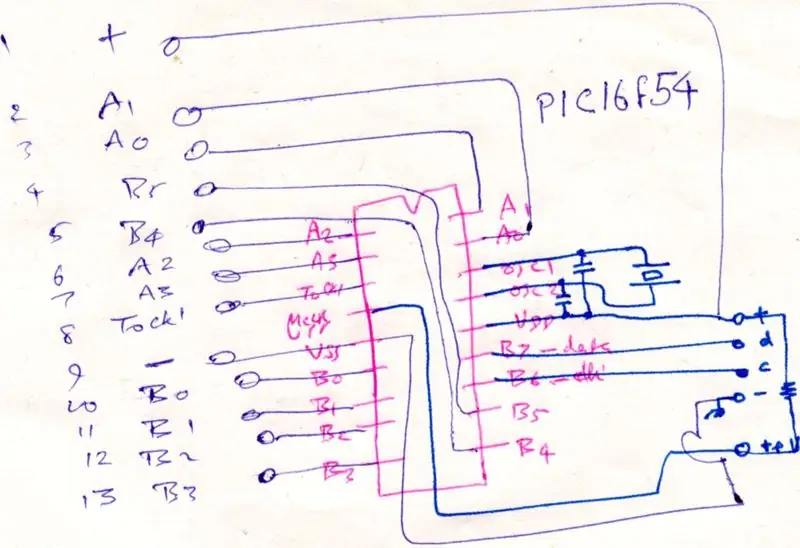

الخطوة 9: تخطيطي لدائرة تبديل الليزر

- يتم تبديل الليزر باستخدام قناة n mosfet Irfz44.

- يتم توصيل الدبوس الرقمي 11 من اردوينو نانو ببوابة mosfet باستخدام المقاومات الموضحة في المخططات.

- يعمل الليزر بجهد 5 فولت لذلك يتم استخدام منظم الجهد LM7805 لتوفير الإمداد.

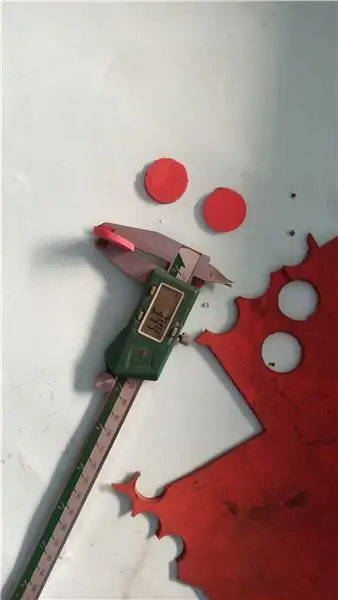

الخطوة 10: إضافة أقدام مطاطية إلى القاعدة

- لجعل الهيكل قويًا ، نحتاج إلى إضافة بعض الوسادات المطاطية.

- بالنسبة للوسادات المطاطية ، أستخدم لوحًا بسمك 3.5 مم من مطاط السيليكون وأقطع أربع وسادات مطاطية دائرية بقطر 20 مم.

- الآن نحن بحاجة إلى إرفاق هذه الوسادات المطاطية بقاعدة آلتنا. للالتصاق بالقاعدة ، سنستخدم مادة لاصقة من المطاط الصناعي FEVIBOND.

- يجب لصق المادة اللاصقة على كلا السطحين بالتساوي. بعد وضع اللاصق ، قم بلصق الوسادة المطاطية على القاعدة واتركها تجف لمدة 30 دقيقة على الأقل.

- إن إضافة هذه الوسادات ليست ضرورية ولكنها تساعد عندما يتم وضع الماكينة على أسطح خشنة.

- هذا أيضًا سيحمي قاعدة الأكريليك من الخدش.

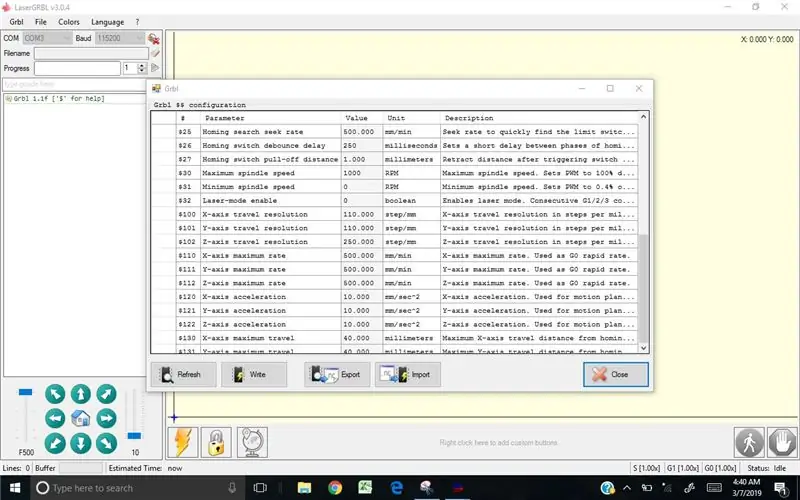

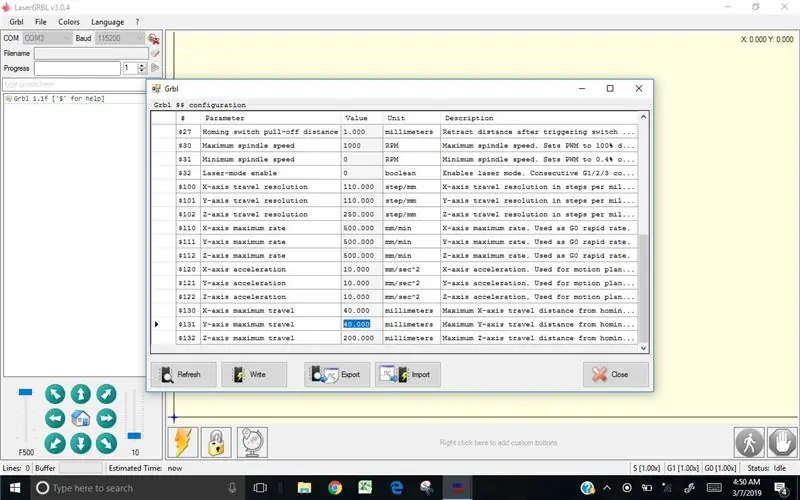

الخطوة 11: معايرة محرك متدرج وحساب الخطوات / مم

- لمعايرة أي آلة تتضمن محركات متدرجة تتطلب بعض الحسابات. تختلف هذه الحسابات باختلاف محركات السائر.

- لذلك تحتاج إلى حساب محرك السائر الخاص بك.

- خطوات / مم = خطوات / ثورة * (خطوة صغيرة من a4988)

- الخطوات / الثورة = 360 / زاوية الخطوة

- بالنسبة لمحركات السائر الخاصة بي ، الخطوات / القس = 192

- لذلك ، الخطوة / مم = 192 * 1/16 = 12 خطوة / مم.

- الآن يمكن إضافة هذه القيم في إعدادات grbl لبرنامج ليزر grbl.

الخطوة 12: تحميل مكتبة GRBL وإعداد ليزر GRBL

تحميل GRBL إلى ArDUINO -

- لتشغيل هذا الجهاز ، نحتاج إلى تحميل مكتبة grbl إلى Arduino.

- يمكنك تنزيل الملفات من هذا الرابط.

- github.com/grbl/grbl

- بعد التنزيل تحتاج إلى استخراج الملف.

- بعد الاستخراج ، تحتاج إلى وضع المجلد في الموقع التالي- ملفات البرنامج-> Arduino-> المكتبات. الصقها في هذا المكان.

- افتح الآن Arduino ID وقم بتوصيل Arduino nano وحدد المنفذ الصحيح. الآن قم بتضمين مكتبة grbl وتحميلها إلى Arduino.

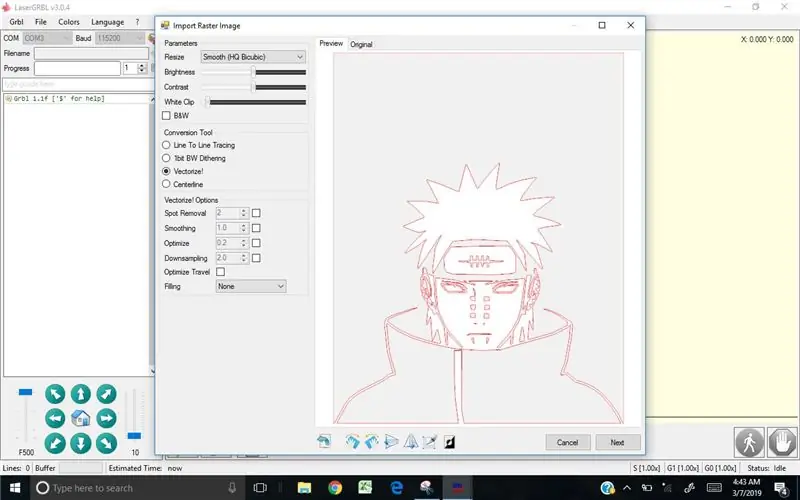

إعداد برنامج LASERGRBL-

- افتح برنامج LASERGRBL وقم بتوصيل Arduino بجهاز الكمبيوتر.

- تأكد من تحديد معدل الباود الصحيح 11500.

- الآن قم بتزويد الدائرة بجهد 12 فولت 2.5 أمبير. بعد إعطاء مصدر الطاقة ، يجب أن يكون كلا محركي السائر مقفلين ويجب ألا يكونا مجانيين.

- انقر الآن على زر الاتصال.

- الآن انقر فوق ملف> فتح ملف> حدد الملف الذي تريد نقشه> انقر فوق موافق.

- الآن يمكنك ضبط الصورة حسب احتياجاتك. في حالتي ، أستخدم Vectorize الصورة ولا أستخدم أيًا من التعبئة.

الخطوة 13: التركيز على الليزر والبدء في الحفر

- نحتاج الآن إلى تركيب الليزر على المحور x باستخدام بعض الغراء الساخن.

- نحتاج الآن إلى الاحتفاظ بقطعة عمل تحت الليزر على المنصة y التي أنشأناها سابقًا.

- الآن نحاول ببطء تدوير عدسة الليزر ومحاولة جعلها شعاعًا أكثر تركيزًا.

- تأكد من أن نقطة شعاع الليزر يجب أن تكون صغيرة قدر الإمكان.

- بمجرد تركيز شعاع الليزر بدرجة كافية لحرق قطعة العمل ، يجب أن تكون قادرًا على رؤية بعض الدخان الذي يضمن أن قطعة العمل قد بدأت تحترق.

- لقد قمت بتحميل مقطع فيديو حول كيفية القيام بذلك إذا لم تكن متأكدًا.

- بمجرد الانتهاء من هذه الخطوة ، نبدأ أخيرًا في نقش كل ما نريد.

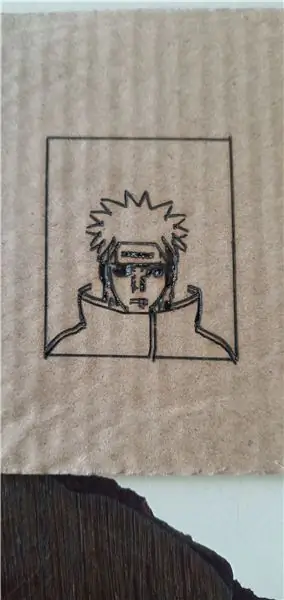

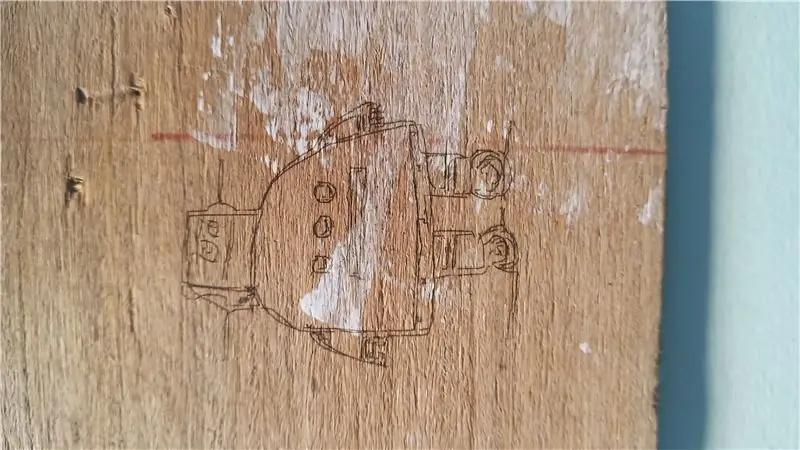

- للحفر في المرة الأولى ، أستخدم صورًا لبعض الأشكال الهندسية البسيطة التي ستوضح لنا دقة الماكينة.

- بعد المزيد من النقش والتعديل على النظام شيئًا فشيئًا ، حصلت أخيرًا على بعض النتائج النظيفة والدقيقة.

الخطوة 14: المواد التي يمكن نقشها

- ورق مقوى.

- لوح صلب.

- MDF.

- خشب.

- مواد بلاستيكية أضعف.

المواد التي يمكن قصها.

- ورق.

- ملصقات الفينيل.

الخطوة 15: نقش الفيديو

فيما يلي بعض لقطات الفيديو المنقوشة من أجلك!

موصى به:

كيفية صنع لوحة مطبوعة مخصصة باستخدام آلة حفر بالليزر منخفضة الطاقة: 8 خطوات (بالصور)

كيفية صنع لوحة مطبوعة مخصصة باستخدام آلة نقش بالليزر منخفضة الطاقة: عندما يتعلق الأمر بصنع ثنائي الفينيل متعدد الكلور محلي الصنع ، يمكنك العثور على عدة طرق عبر الإنترنت: بدءًا من الطريقة البدائية ، باستخدام القلم فقط ، إلى الأكثر تعقيدًا باستخدام الطابعات ثلاثية الأبعاد وغيرها من المعدات. وهذا البرنامج التعليمي يقع في هذه الحالة الأخيرة! في هذا المشروع ، سأذكر

حفر ثنائي الفينيل متعدد الكلور (النماذج الأولية): 13 خطوة (بالصور)

حفر PCB (النماذج الأولية): صنع الدوائر أمر رائع ولكن ماذا لو كنت تريد أن تجعل أفكارك أكثر ديمومة؟ هذا عندما يكون من الرائع أن تكون قادرًا على صنع ثنائي الفينيل متعدد الكلور الخاص بك في المنزل. سأوضح لك كيفية صنع لوحات الدوائر المطبوعة من جانب واحد في المنزل

آلة النقش بالليزر CNC الصغيرة DIY: 19 خطوة (بالصور)

DIY Mini CNC Laser Engraver: هذه عبارة عن تعليمات حول كيفية إعادة مزج آلة النقش بالليزر CNC القديمة الخاصة بي وصنعت نسخة مستقرة من آلة النقش بالليزر CNC القائمة على Arduino وقاطع الورق الرقيق باستخدام محركات أقراص DVD القديمة وباستخدام ليزر 250 ميجاوات. الإصدار القديم من My CNC: https: //www.instructables

آلة نقش الخشب بالليزر الصغيرة CNC وقاطع الورق بالليزر: 18 خطوة (بالصور)

آلة نقش الخشب بالليزر CNC الصغيرة وقاطع الورق بالليزر: هذه عبارة عن تعليمات حول كيفية صنع آلة نقش الخشب بالليزر CNC القائمة على Arduino وقاطع الورق الرقيق باستخدام محركات أقراص DVD القديمة ، ليزر 250 ميجاوات. مساحة اللعب 40 مم × 40 مم كحد أقصى ، أليس من الممتع صنع آلة خاصة من الأشياء القديمة؟

عملية حفر المياه المالحة: 27 خطوة (بالصور)

عملية حفر المياه المالحة: هذه عملية لمرة واحدة لإنتاج لوحة دائرة مطبوعة واحدة عن طريق إزالة النحاس غير المرغوب فيه عن طريق التحليل الكهربائي في محلول الماء المالح ، وسأوضح العملية عن طريق الحفر وبناء لوحة للموافقة المسبقة عن علم ذات 18 سنًا (لـ PC16F54 ، ولكن أي 18 دبوس PIC سوف